東予工場

別子銅山の歴史を継ぐ

世界トップクラスの銅プラント

愛媛県西条市と新居浜市にかけて位置する東予工場は、「環境にやさしい、クリーンな製錬所」を理念に掲げ、1971年に操業を開始しました。近くに江戸時代から住友グループが運営を行ってきた別子銅山の跡があり、東予工場はその歴史を受け継いで銅の製錬を続けています。単一自溶炉の製錬所としては世界最大級の電気銅生産能力を有し、高い製錬技術・生産管理技術・環境保全技術で世界トップクラスの生産能力を誇っています。

東予工場で生産する主な製品

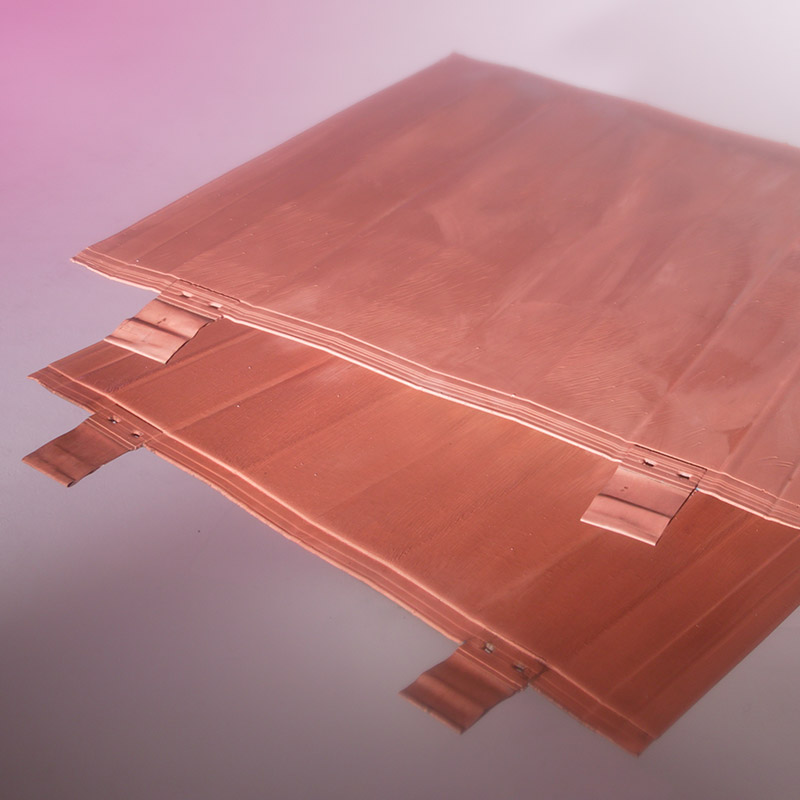

銅製品

電気銅

純度99.99%の高品位の電気銅です。

スラグサンド

採取禁止が進んでいる海砂の代替品として、コンクリート細骨材向けに注目を浴びています。

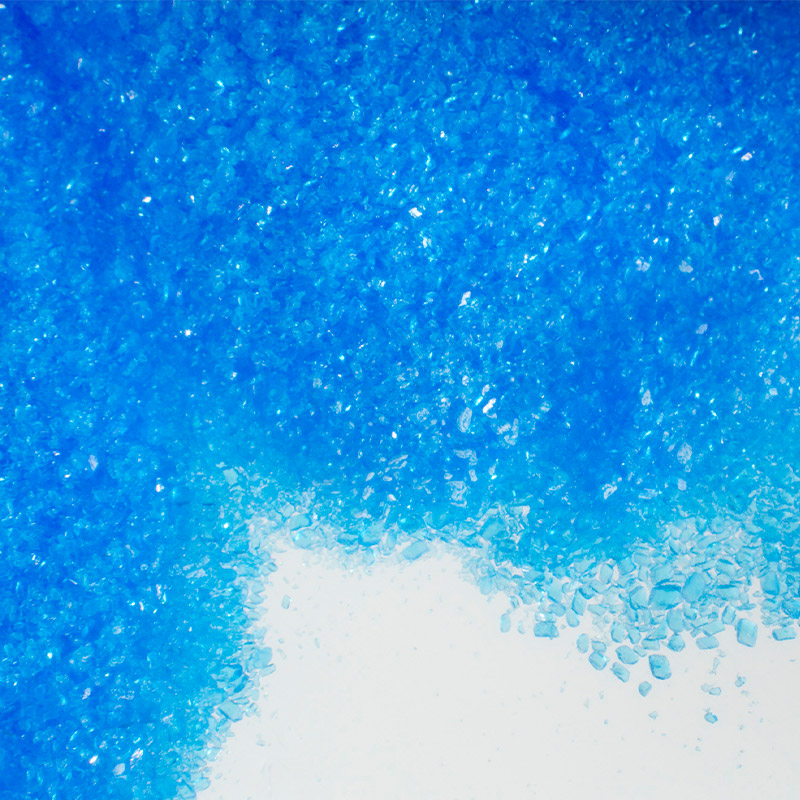

硫酸銅

プリント基板の銅めっき等に使用されます。

金製品

金インゴット

さまざまなサイズのインゴットを製造しています。

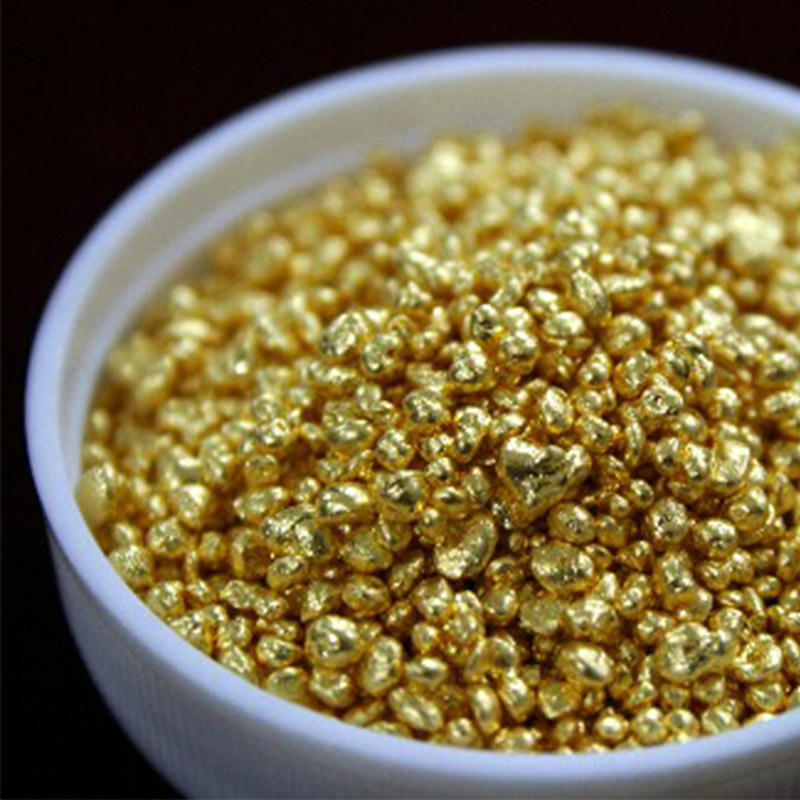

ショット金

ショット金は溶解しやすいことが特長です。

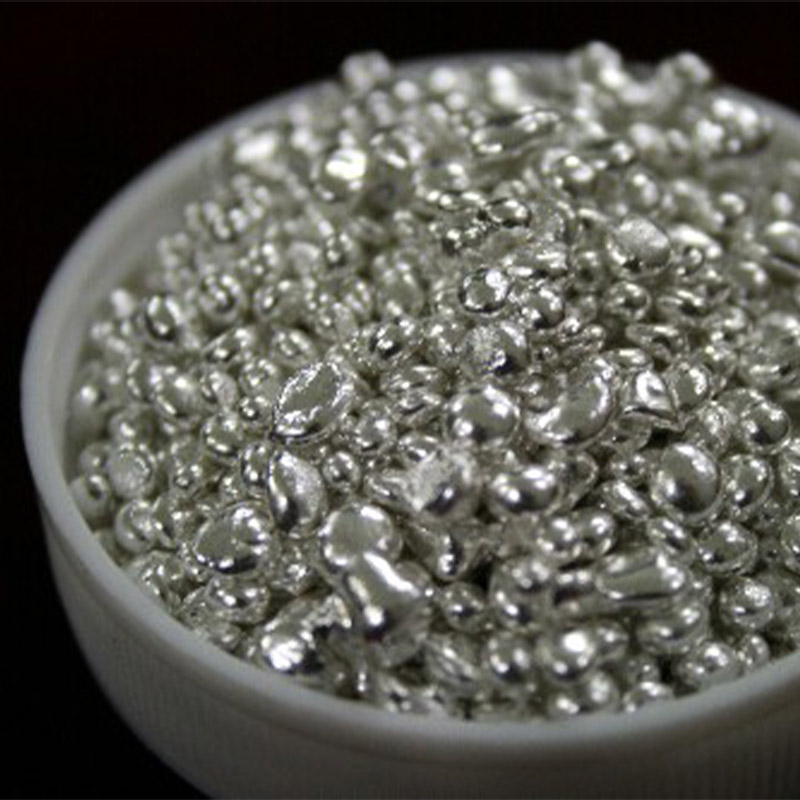

ショット銀

ショット金同様、溶解しやすいことが特長です。

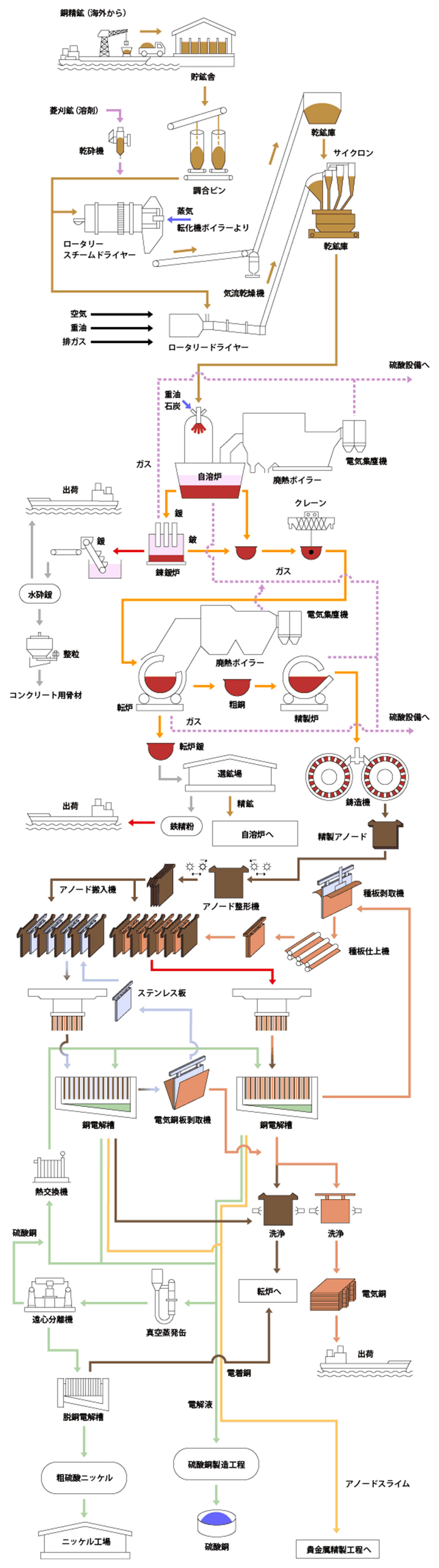

東予工場の金属製錬

原料

住友金属鉱山は北南米・オーストラリアなどの鉱山に出資し、銅原料の安定調達をはかっています。銅鉱山で採掘された銅品位約1%弱の鉱石は、鉱山サイドでの選鉱工程で純度を高め、銅品位が20~30%の「銅精鉱」となって東予工場へと運ばれてきます。銅精鉱には銅以外にも鉄と硫黄分もそれぞれ約3割程度、金や銀などの貴金属も微量ながら含まれており、これらも全て回収しています。また、東予工場は銅製錬に用いる溶剤として、当社が所有する菱刈鉱山(鹿児島県)から産出される金鉱石を使用しています。

製錬工程

電気銅ができるまで

STEP1

精鉱陸揚

銅製錬の原料である銅精鉱は専用船で運ばれ、専用バースで陸揚げされます。バースは3万トンクラスの船まで着岸が可能です。

銅精鉱

銅品位

20-30%

STEP2

精鉱乾燥

鉱石には約8%の水分が含まれているため、これを乾燥します。乾燥には重油に加え、工場内で回収した蒸気の熱を用いることにより、省エネルギーを図っています。

STEP3

自溶炉

自溶炉に銅精鉱と金鉱石が投入され、熱風が吹き込まれて酸化・溶融が行われます。銅精鉱中の硫黄分が燃焼した熱で自ら溶解するため自溶炉と呼ばれます、銅品位が60~65%に濃縮されたものをマットと言い、比重差によりスラグと分離されます。

マット

銅品位

60-65%

STEP4

転炉・精製炉

マットは転炉に送られます。転炉でさらに硫黄や鉄が除去することで銅分を98%まで濃縮し、精製炉でさらに成分を調整することで銅分99%の精製粗銅となります。

STEP5

鋳造

精製粗銅はアノード鋳造機で鋳型に鋳造され、1枚約400kgの板状の「精製アノード」になります。

精製アノード

銅品位

99%

STEP6

電解

精製アノードと種板を交互に電解槽に入れる種板法と、種板の代わりにステンレス板を用いるパーマネントカソード法の2種類の電解法により、純度99.99%の電気銅を製造します。

電気銅

銅品位

99.99%

- 貴金属・レアメタルの回収

- 精製アノードに含まれる貴金属やレアメタル類は、電解槽底部に溜まり、アノードスライム(沈殿物)となって、貴金属精製プラントに送られます。

ビジュアルで見る東予工場

解説付きのビジュアルで、「東予工場」についてご紹介します。

-

東予工場の銅鋳造の様子